はじめに

セラミックスは一般的に原料調合、成形、乾燥、焼成(焼結)の流れで製造する(陶器をイメージされるとわかりやすい)。

工程の中ででセラミックスの特性を決定する工程としては焼成がよく知られる。

特性と言っていいか、難しい点ではあるが、信頼性は焼成における粒子成長や気孔発生にて発生することによって決定することが多い。

しかし、焼成工程のみでは解決できるものではないため、前工程における設計や制御技術が必要である。

ここでは、セラミックス特性を決める上での焼成以外の工程である原料調合、ペースト、スラリー調合についての基本的な知見と一部経験を説明する。

基本情報

スラリー及びペースト(コトバンクより)

・スラリー:固体粒子と液体の不均一な混合物。

分散していないので、静止しておくと固体は沈殿(浮く場合もある)。

・ペースト:糊状の物質。溶質として溶けていても、懸濁状態でもOK。

非常に粘性が高く、ほとんど流動性がない。

スラリー内の状態

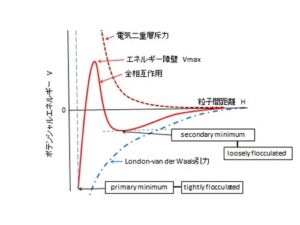

スラリー液体中において粒子間は相互作用するが、その程度はファンデルワールス力と静電力の総和である。

液体中の分散安定はこのふたつのバランスで取れている。

・ファンデルワールスが働く距離より電気二重層斥力が長い状態だと粒子間は沈降せず安定。

・スラリー粒子径が小さくなる(または高濃度)と、粒子間の平均表面距離は数nmと短くなる。

→電気二重層斥力による最大ポテンシャル障壁が発生する距離と同じになる(Vmax)。

・イオン濃度が高くなると界面拡散電気二重層が圧縮されることで、ファンデルワールス力が支配的にになる凝集を起こしやすい。

凝集しないために

粒子間が近くにならないことがひとつ対策としてある。

そのひとつとして、分散剤の使用が適しているが、粒子間距離を引き離す効果と高分子そのものを解離、静電斥力を高める効果とある。

つまりなんでも入れれば効果があるわけではない。

高分子は分子量(大きさ)により分散効果が変化、例えば重合度も分散効果に影響する。

大きくなると架橋状態になり、逆に凝集しやすくなってしまう。

スラリーを使った成形

スラリー調合には目的に応じた調合方法や使用する分散剤も異なるが、ここではシート用について説明する。

シートは半導体基板や燃料電池基盤などに使われており、厚みは0.1~1.0mmの厚みで成形されることが多い。

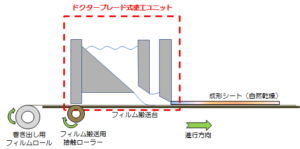

シート成形で最も有名な方法としてはドクターブレード法がある。

フィルムを敷いてその上に成形体を得る方法である。

スラリーを傾斜がある部分に投入する。

フィルムが進行方向に流れることでスラリーもブレード(2本)の下から流れていく。

そのブレード(2本)とフィルム運搬速度にてシート厚みと平面度やムラなどを調整する。

またブレードの先にて、自然乾燥(もしくは乾燥装置)によりシートとして完成させる。

この時に流れるスラリーの特性、特に粘度が重要な特性である。

フィルム運搬速度に影響しない粘度特性が重要であるが、ダム上とブレードを通る時、成形時で粘度が異なる特性をもつことが多い。

(つまり、ブレード上やシート状における静置した粘性とブレードで多少せん断が掛かっている粘性は異なる)

また、成型後(自然乾燥)の粘度状態が部位によって均一にならないことがあり、フィルム厚みばらつきや内部欠陥が生じることがある。

そのため、スラリー中には分散剤だけでなく、結合剤や可塑剤を用いて均一に混合、成形できるようにする工夫を行っている。

また先に記載しているが、ドクターブレードで作製されるシートのひとつに燃料電池の基盤があるが、多孔質体であることが特徴である。

その点から意図的にスラリーに気孔形成体(ポリマーや活性炭)を入れることもある。

バインダー

ここでバインダーについて説明する。

成形体をつくるために添加するバインダーであるが、シートにおける必要特性がある。

・主要材料と反応しない(成形体となったときに品質低下しない)

・焼成時に分解してなくなる、また分解したガスが有害物質でない

・スラリーとして溶解しやすい

・成形体としての強度を維持できる

・スラリー量に対して数%も入れなくてもよい(できれば鼻薬程度)

上記は単独のシートに用いる場合のバインダーのため、積層する場合は接着性も必要である。

出来上がり時において表面の接着性が不足していると積層間にてうまく接合せずに空間が生じることがある。

更新日時

・初回:2022年7月10日

・最新:2023年2月4日

参考文献

今回参考にした本:先進セラミックスの作り方と使い方(日刊工業新聞社)

参考にしたHP:株式会社太平洋テック